Die Marveloc-CURTAIN-Systeme von Hammer-IMS können in Verbindung mit automatisierter Extrusionsdüsensteuerung eingesetzt werden. Die automatische Steuerung des Spaltes der Extrusionsdüse trägt zu einer reproduzierbaren Produktqualität bei, minimiert die Rüstzeiten und vermeidet menschliche Fehler, die sich in der Qualität der extrudierten Films, Folie oder oder Schaums widerspiegeln.

Connectivity 3.0: Modul zur Querprofilregelung (APC-Control), z.B. regelungsfähige SW-Umgebung auf einem Industrie-Panel-PC.

mit:

Leistungselektronische Infrastruktur für die Querprofilregelung über Thermodehnbolzen. Wir verwenden eine Festkörper-Relais-basierte Topologie (Thyristor) für maximale Lebensdauer. Schaltungszeichnungen werden zur Verfügung gestellt, damit der erfahrene Kunde den Lebenszyklus des Messsystems verwalten kann. Alternativ kann Hammer-IMS bereits vorhandene Leistungselektronik vom Kunden nutzen.

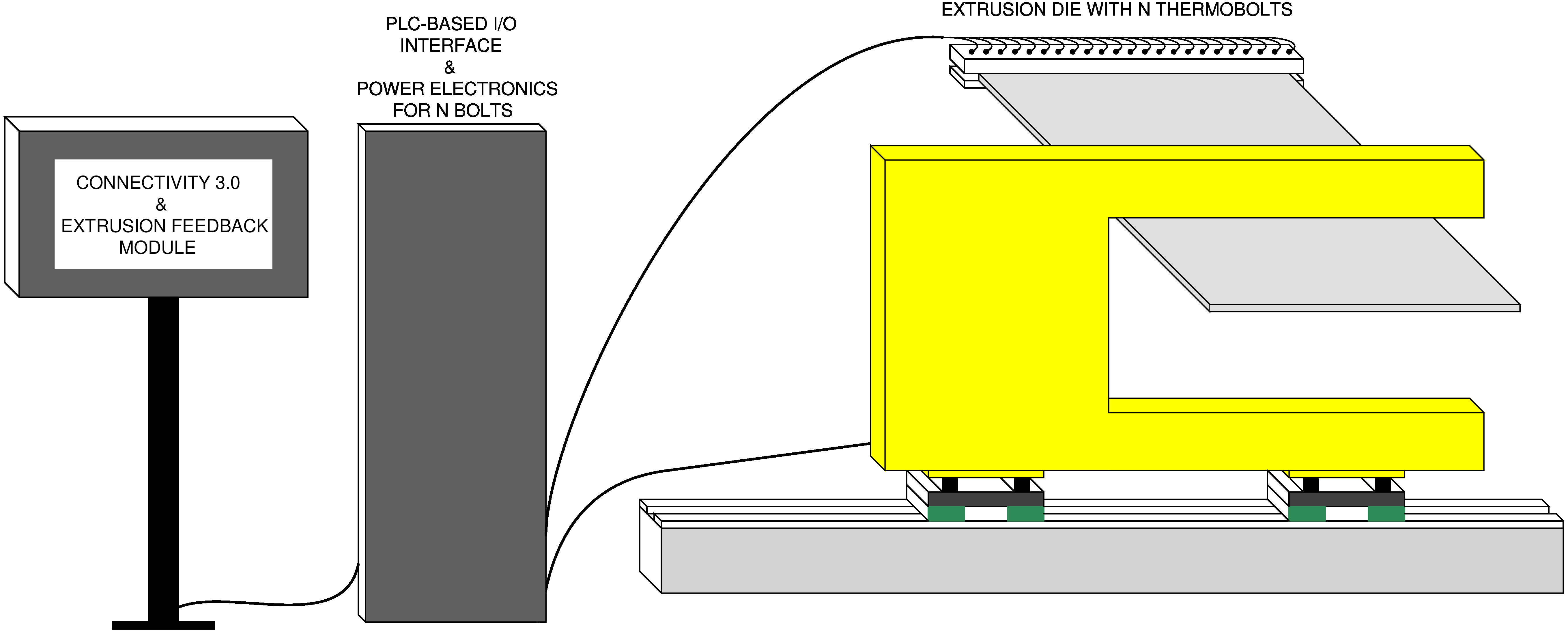

Eine Übersicht über ein typisches System finden Sie in der folgenden Abbildung. Die folgenden Komponenten können von links nach rechts identifiziert werden: Panel-PC-HMI, Industriegehäuse mit SPS-basiertem E / A-System und Leistungselektronik, Marveloc-CURTAIN-Scanner.

Hammer-IMS geht davon aus, dass die Matrize bereits mit der richtigen Einstellungstechnologie ausgestattet ist. Dies ist entweder ein Matrizeneinstellroboter oder ein Satz Thermodehnbolzen inklusive Kühlung.

Wenn Bediener und Qualitätsingenieure mit dem Panel-PC und der Querprofilregelungssoftware von Connectivity 3.0 arbeiten, werden hier die relevanten Funktionen bereitgestellt. Es müssen keine detaillierten Einführungen in unsere Connectivity 3.0-Softwareumgebung gegeben werden. Stattdessen empfehlen wir Ihnen, die entsprechende Internet-Seite zu lesen, falls dies erforderlich sein sollte.

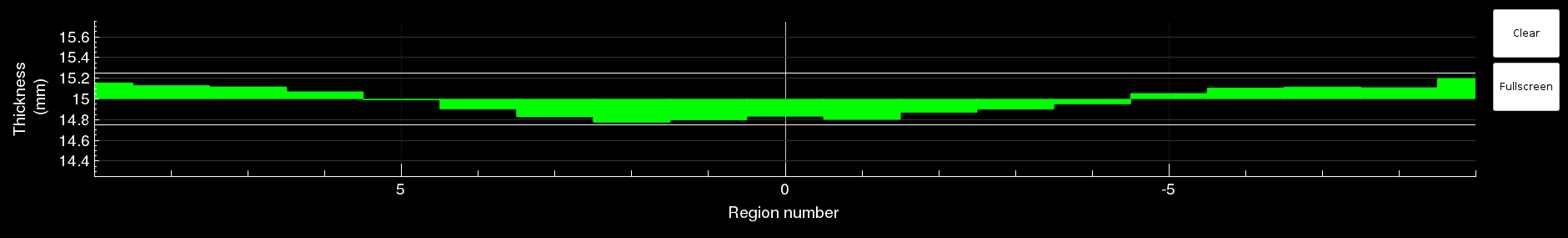

Die Qualität Ihres Produkts wird immer im Startfenster der Connectivity 3.0-Softwareumgebung mit Werten für jeden aktiven Thermodehnbolzen angezeigt. Unten wird ein typisches Diagramm angezeigt, das die Dickenwerte für jeden Thermodehnbolzen zeigt.

Das Querprofilregelungsmodul (APC-Control) wird so einfach wie möglich gehalten. Alle relevanten Funktionen sind jedoch vorhanden. Es besteht aus einem Fenster mit drei verschiedenen Registerkarten: Maschinenstatus, Controller-Einstellungen und Die-Mapping-Einstellungen mit den Bezeichnungen "Status", "Controller" und "Die-Mapping".

Die Registerkarte Status bietet eine visuelle Übersicht über die tatsächliche Leitungsgeschwindigkeit, den tatsächlichen Pumpenfluss und die durchschnittliche Schraubenleistung in Prozent in Bezug auf das Maximum (normalerweise 100-200 Watt). Für einen optimalen Produktions- und Kompensationsspielraum sollten diese Werte immer im mittleren Bereich liegen. Beachten Sie, dass die automatische Rückmeldung über den Hauptschalter oben rechts auf der Registerkarte ein- und ausgeschaltet werden kann. Das Hauptmenü zeigt den Status des Feedback-Controllers in einer einfachen Kontrollleuchte in der Hauptsymbolleiste von Connectivity deutlich an, wie in der nächsten Abbildung dargestellt. Grün und Rot stehen jeweils für eine aktivierte oder deaktivierte Steuerung.

Das System arbeitet mit drei Regelkreisen, die jeweils über einen zugehörigen Schaltknopf ein- und ausgeschaltet werden können: Netzdrehzahlregler, Pumpenflussregler und Thermodehnbolzenregler. Die ersten beiden Regelkreise können nicht gleichzeitig eingeschaltet werden. Das APC-Modul steuert das durchschnittliche Profil, indem es entweder in die Liniengeschwindigkeit oder alternativ in den Pumpenfluss eingreift. Die Steuerung durch Letzteres hat den Vorteil, dass die Produktionsumsätze über die Zeit konstant sind. Die beiden Mechanismen arbeiten somit exklusiv, dh wenn das Modul in die Einstellung der Liniengeschwindigkeit eingreift, wird der Pumpenfluss auf einen Standardwert gesetzt. Wenn das Modul in den Pumpenfluss eingreift, basiert die Liniengeschwindigkeit alternativ auf einem Standardwert. Die beiden Schalter neben den Werten für Liniengeschwindigkeit und Pumpenfluss funktionieren daher nur ausschließlich. Hammer-IMS kann einen dieser Mechanismen dauerhaft deaktivieren, falls der Kunde in allen Fällen nur einen der oben genannten Mechanismen bevorzugt.

Das Balkendiagramm gibt einen schnellen Überblick über die Leistung jedes einzelnen Thermodehnbolzens. Die Kräfte sollten unter normalen Arbeitsbedingungen alle im mittleren Bereich liegen. Lokale Höhen und Tiefen können defekte Thermodehnbolzen, defekte Heizungen oder Werkzeugverunreinigungen darstellen. Es ist daher ratsam, diese Tabelle regelmäßig im Auge zu behalten. Grau markierte Balken an den Seiten (hier insgesamt 4) stellen zugeschnittene Thermodehnbolzen dar, falls eine dünnere Folie in einer breiteren Matrize hergestellt wird. Die Ausgangsleistung der zugeschnittenen Thermodehnbolzen ist immer Null. Alternativ können Trimmschrauben nützlich sein, wenn der Kunde nicht möchte, dass die Materialkanten durch die automatische Rückmeldung gesteuert werden.

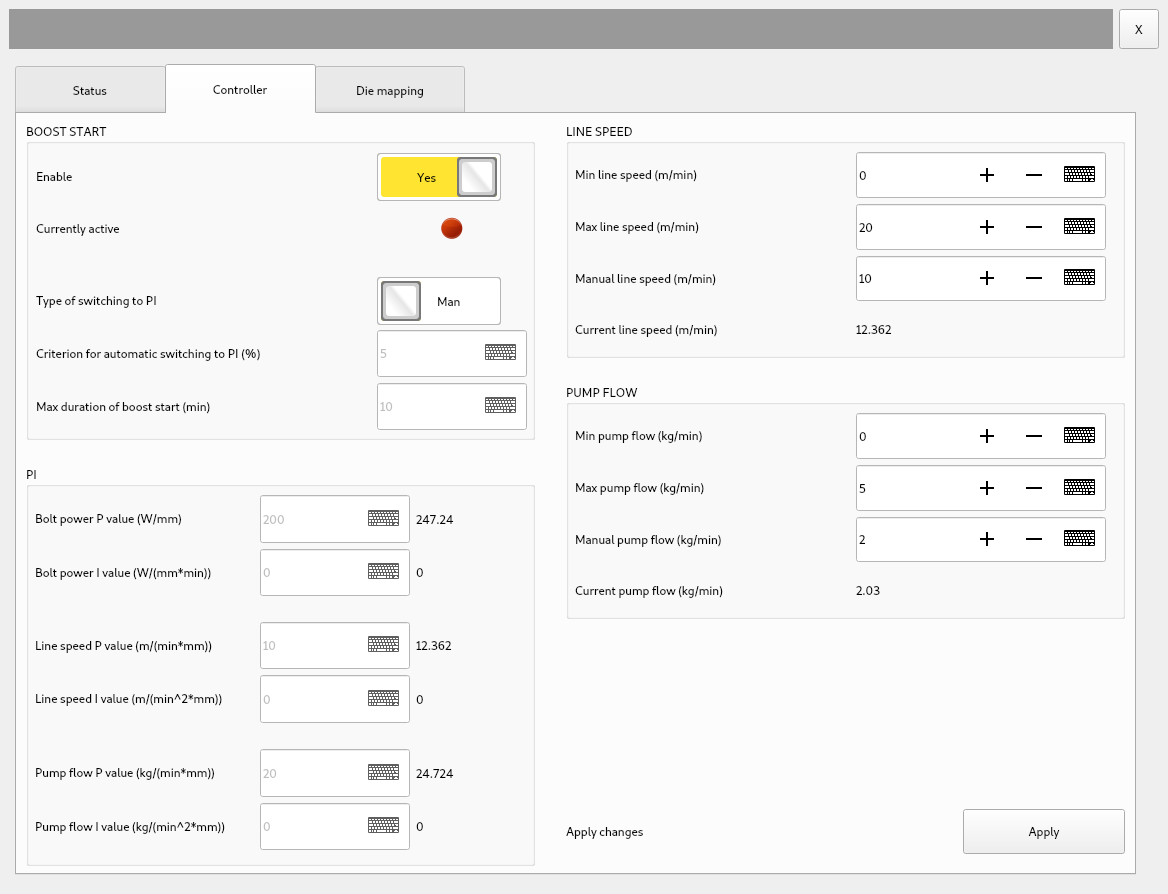

Auf der zweiten Registerkarte werden alle Steuerparameter angezeigt, die für eine vollautomatische Matrize von Interesse sind, sowie zwei wichtige Schalter für den Produktionsstart. Links sehen Sie einen Screenshot. Das Bearbeiten der Parameter ist in der Regel nur durch den internen Steuerungsexperten des Kunden nach Eingabe eines 4-stelligen Passworts möglich. Bediener sollen hier nicht eingreifen. Beachten Sie, dass die Schalter für Bediener weiterhin zugänglich sind. Oben links befindet sich eine Boost-Start-Funktion. Diese Boost-Start-Funktion ermöglicht ein schnelles Absetzen der Maschine zu Beginn einer Produktionscharge. Es handelt sich im Grunde genommen um eine Steuerung mit offenem Regelkreis, die die Rezeptwerte des Standardprodukts auf Pumpenfluss und Leitungsgeschwindigkeit ausgibt, während die Ausgangsleistung jeder Schraube auf 50% eingestellt wird. Die Boost-Start-Funktion kann sich selbst abschalten, wenn das Dickenprofil innerhalb eines akzeptablen Toleranzniveaus liegt. Diese Option ist aktiviert, wenn der Schalter "Art des Umschaltens auf PI" "Auto" anzeigt. Die Toleranzstufe wird über den Eingang “Kriterium für die automatische Umschaltung auf PI (%)“ eingestellt.

Auf der Registerkarte können Sie auch die festen Rückkopplungsparameter der PI-Regler für alle drei installierten Regelkreise bearbeiten: Bolzenleistungsregelung, Liniengeschwindigkeitsregelung und Pumpenflussregelung. Beachten Sie, dass die beiden letzteren nicht gleichzeitig arbeiten können, wie oben bereits erläutert. Diese sogenannten festen Rückkopplungsparameter werden zusammen mit dem Maschinenzustand verwendet, um die tatsächlichen PI-Parameter abzuleiten, die in der Steuerung verantwortlich sind und neben den Eingabefeldern angezeigt werden.

Die Abschnitte „Liniengeschwindigkeit“ und „Pumpenfluss“ geben einen Arbeitsbereich an, in dem die Steuerung bei der Kontrolle des Prozesses „wandern“ darf. Manuelle Liniengeschwindigkeits- und Pumpenflusswerte können angegeben werden. Die aktuellen Werte werden hier zur Vereinfachung der Verwendung wiederholt.

Es wird davon ausgegangen, dass sich die meisten dieser Parameter nicht über die Produktpalette des Kunden unterscheiden. Einige davon können jedoch mit dem Rezept des Produkts verknüpft werden. Dies bedeutet, dass der richtige Wert automatisch festgelegt wird, wenn die Extrusionsausrüstung für Ihr nächstes Produkt vorbereitet wird.

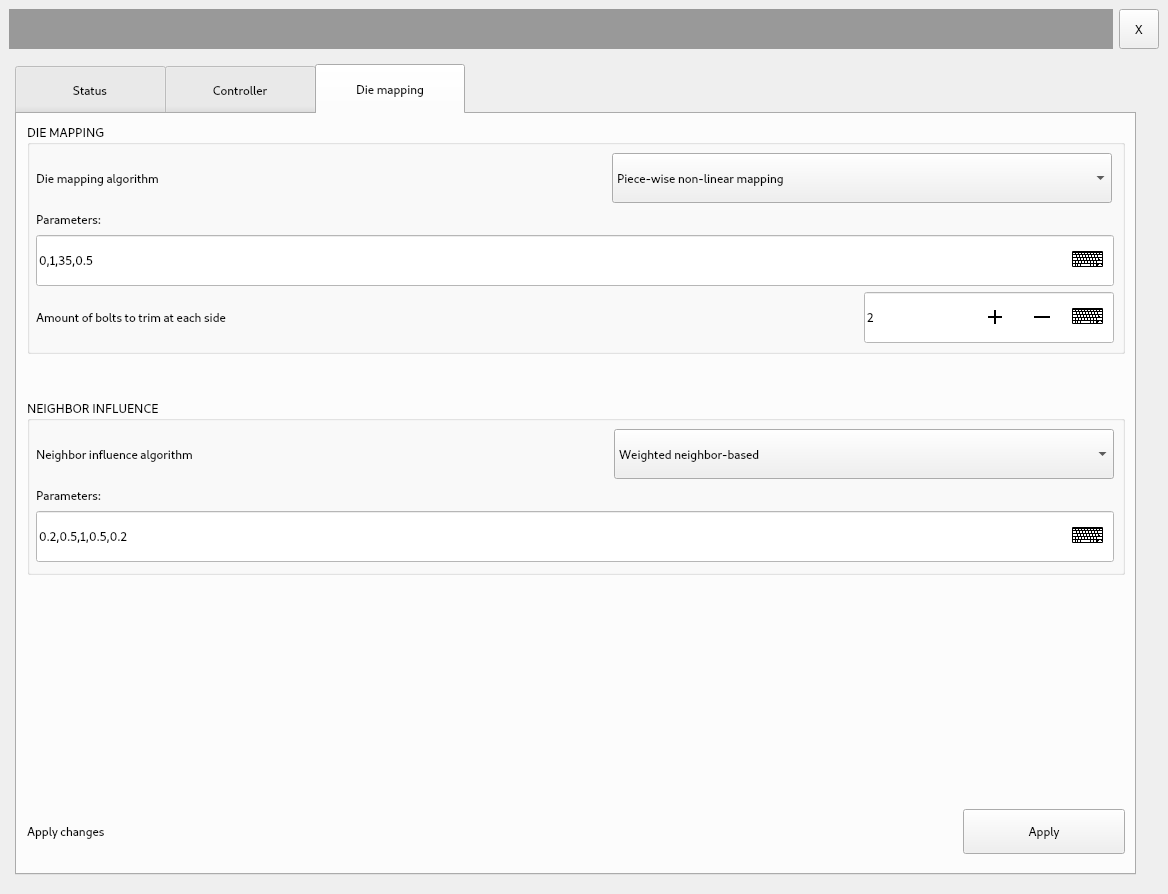

Auf der letzten Registerkarte kann der fortgeschrittene Benutzer den Bolzenzuordnungsalgorithmus auswählen und konfigurieren. Dies ist im Grunde die Software, die die gemessenen Dickendaten des Scanners dem tatsächlichen Thermobolzen zuordnet, für den eine Abstimmung erforderlich ist. Es stehen vier Mapping-Algorithmen zur Verfügung: lineares Mapping, geglättetes nichtlineares Mapping, stückweises nichtlineares Mapping oder echtes nichtlineares Mapping. Alle vier können entsprechend parametriert werden.

Das Rückstellen der Querprofileinstellungen einzelner Thermodehnbolzen oder das Kompensieren des Einflusses benachbarter Thermodehnbolzen kann durch einen gewichteten nachbarschaftsbasierten linearen FIR-Filter erfolgen, der ebenfalls in der Registerkarte parametriert werden kann.

Schließlich kann eine als Randomisierung bezeichnete Funktion zu einem noch besseren Extrusionsprodukt beitragen. Diese Funktion kann auf Anfrage in unserem Extrusions-Feedback-Modul installiert werden und ist im Screenshot rechts nicht dargestellt.