Vetex hat den Weg zu immer mehr Datenerfassung und datengestützten Entscheidungen eingeschlagen. Insbesondere bei medizinischen Laminaten vermeidet Vetex, dass übermäßige Beschichtungen, die zu geringem Komfort führen, den Kunden erreichen. Durch die Datenerfassung ist es möglich, übermäßige Beschichtungsbereiche zu identifizieren, die weiter im Prozess entfernt werden können.

Dank des neuen Messsystems ist es Vetex möglich, die Qualität ihrer Produkte besser zu überwachen und die Prozessoptimierung selbst zu betrachten. Dies ermöglicht es Vetex, ihre Prozesse in der Zukunft zu verbessern und möglicherweise Kosten zu senken, indem auch die Ausschussmenge reduziert wird.

Hammer-IMS hat bei Toiltech in Frankreich, einem Hersteller von technischen und industriellen Textilien, eine Inline-Qualitätskontrollmaschine mit mehreren Sensoren installiert. Die Maschinenkonfiguration verwendet ein geschlossenes Rückkopplungssystem. Es nutzt Messdaten, um den Beschichtungsmesser im Produktionsprozess beschichteter Textilien automatisch anzupassen. Auf diese Weise hält Toiltech konsequent die Textildicke und das Flächengewicht. Mehrere M-Ray-Sensoren messen das Textilgrammgewicht inline als integralen Bestandteil der Textilherstellungsanlage. Darüber hinaus enthält das System L-Ray-Lasersensoren zur Messung der Textildicke. Sowohl die M-Ray- als auch die L-Ray-Sensoren sind in die Hammer-IMS Connectivity 3.0-Software als einen einzigen Interaktionspunkt integriert. Das Hammer-IMS-System ermöglicht es Toiltech, die Qualität der hochwertigen beschichteten Textilien automatisch zu sichern.

Um die Produktionsqualität zu maximieren, unterstützt Hammer-IMS die Fernverbindung, das Echtzeit-Feedback an den Prozess, die Anpassung der Produktion im geschlossenen Regelkreis sowie die Datenprotokollierung und -analyse.

Jede Marveloc-CURTAIN- oder Marveloc-CHARIOT-Messlösung wird über die Connectivity 3.0-Software von Hammer-IMS gesteuert. Sie ist benutzerfreundlich, enthält verschiedene branchenspezifische Visualisierungen und ist vorinstalliert auf einem robusten Industrie-PC oder einem Desktop-PC (für Laboranwendungen), der ein Widescreen-Erlebnis bietet. Die Software bietet verschiedene zeitgestempelte und positionsbasierte Visualisierungen, die es Bedienern und Managern ermöglichen, die Produktionsqualität zu überwachen und bei Bedarf Korrekturmaßnahmen zu ergreifen. Darüber hinaus ermöglicht sie die folgenden vier Funktionen von Industry 4.0:

Unsere Connectivity 3.0-Software kann über das Internet oder ein Kundennetzwerk mittels TeamViewer oder einer VNC-VPN-Kombination verbunden werden, sodass Ingenieure von Hammer-IMS schnelle Service-Reaktionszeiten garantieren können. Darüber hinaus minimieren Fernwartung, vorausschauende Instandhaltung und Firmware-Updates die Maschinenstillstandszeiten und Servicekosten für Sie. Alternativ kann der Kunde die VNC-VPN-Funktion nutzen, die spezifisch als visuelle Fernsteuerung auf dem Bildschirm des Computersystems fungiert.

Unser Data Connection-Erweiterungsmodul ermöglicht die Verbindung unserer Scannerprodukte mit Drittanbieter-PLC-Systemen über die folgenden industriellen Standard-Busprotokolle:

Die Datenüberwachung und -analyse auf Werkebene ermöglicht es, die Produktqualität effektiver und effizienter zu sichern. Um die automatische Protokollierung und Analyse von Messdaten zu unterstützen, bieten wir Integrationen mit kommerziellen Datenbanksystemen wie Microsoft SQL Server oder die Datenübertragung über FTP oder SFTP an. Dies ist praktisch für Qualitätsingenieure, um Messdaten in Microsoft Excel zu analysieren und Schlussfolgerungen zu Produkttrends oder Trends in der Produktionslinie zu ziehen. Wenn der Kunde keinen SQL-Server oder (S)FTP-Server zur Verfügung hat, kann er die Datendateien auch manuell übertragen. Dafür gibt es auch einen Front-USB-Anschluss auf unserer robusten Industriecomputer-Plattform, der konfiguriert werden kann, um eine Vielzahl von USB-Sticks zu unterstützen.

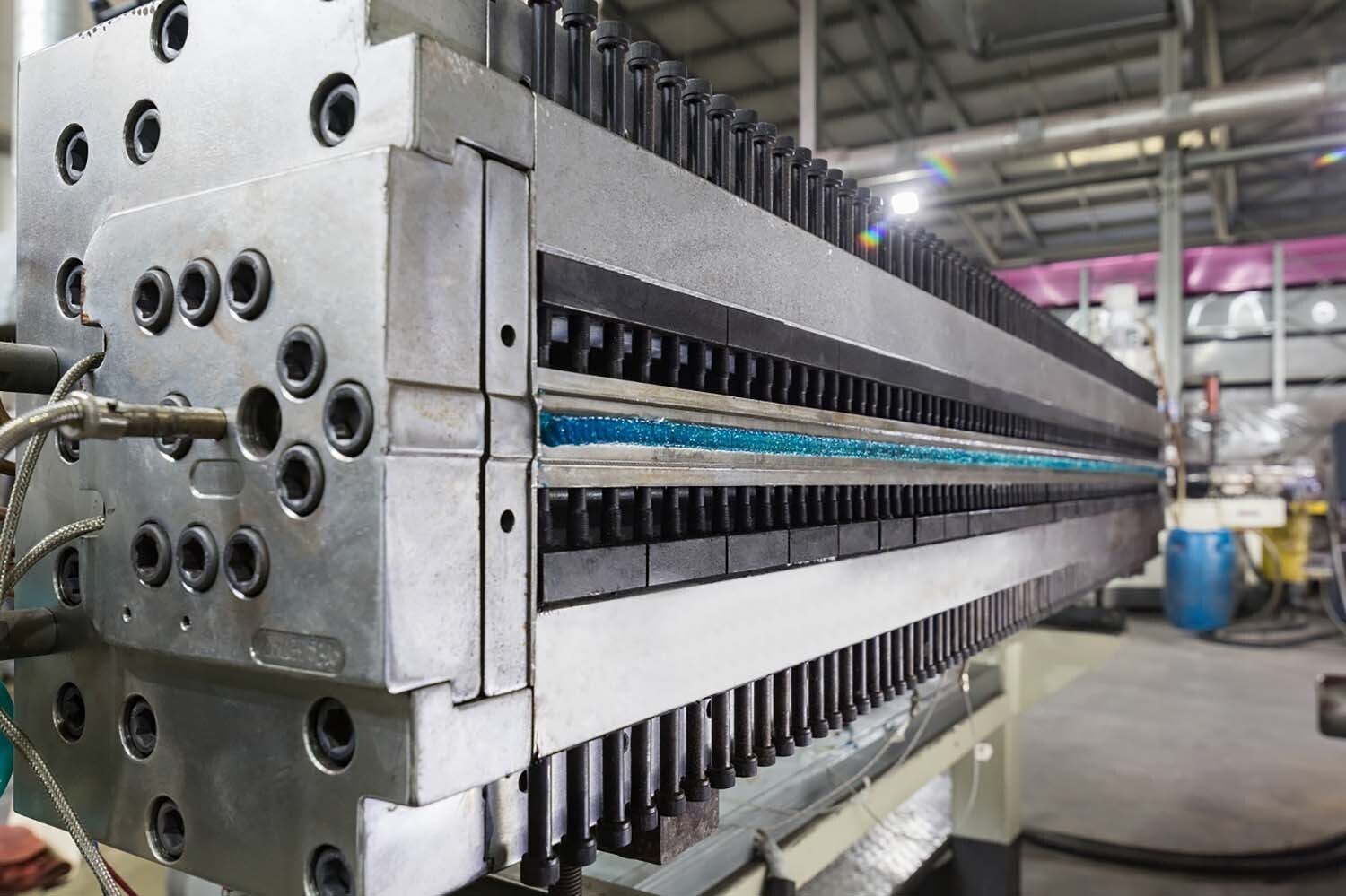

Als Option speisen wir Messdaten direkt an automatische Prozesssteuerungen oder stellen Ihnen unseren branchenspezifischen Controller zur Verfügung. Denken Sie daran, die Düse in einer Kunststofffolienextrusionslinie zu steuern oder den Kalandrierer oder einen Beschichtungsmesser für beschichtete Textilien zu regeln. Solche geschlossenen Regelkreis-Lösungen reagieren schnell und arbeiten automatisch, um Ihre Produktion systematisch innerhalb der Spezifikationen zu halten.

Die Extrusion von Kunststofffolien ist sicherlich eine Branche, die viele Regelkreise verwendet. Die Anpassung der Öffnung der Flachdüse auf der Grundlage von Dickeninformationen ist der wichtigste Regelkreis für gegossene Folien. Es spielt keine Rolle, ob Sie Thermo- oder Piezo-Düsenbolzen verwenden oder ob Sie ein Roboter- oder manuelles Feedback einsetzen. Das Wissen darüber, welcher Bolzen angepasst werden muss, ist unverzichtbar, um das Dickeprofil Ihrer Produkte zu optimieren. Wir identifizieren den richtigen Abstimmungsbolzen für Sie und Ihre Produktionsanlagen.

Eine weitere Steuerungsanwendung betrifft das Neck-In. Dies ist ein Zustand, bei dem sich die Breite einer extrudierten Folie verengt, während die Folienränder dicker werden als die mittleren Folienbereiche. Dieses Phänomen tritt nur bei der Flachfolienextrusion auf und nicht bei der kreisförmigen Blasfolienextrusion. Neck-In führt zu einer Situation, in der die Ränder abgeschnitten werden müssen, was Materialverschwendung und damit finanzielle Kosten verursacht. Selbst wenn das abgeschnittene Material in weniger hochwertigen Folienprodukten recycelt wird, können die finanziellen Kosten erheblich hoch sein, wenn es zu signifikantem Neck-In kommt. Eine angemessene Visualisierung der Neck-In-Tendenzen durch Verfolgung der Position und Dicke der Folienränder ist daher wichtig. Die Hammer-IMS Connectivity 3.0-Software kann hierbei unterstützen. Ein ähnliches Phänomen ist die Folienzusammenziehung.

Unabhängig davon, ob Sie nur eine Visualisierung Ihrer Messdaten oder wertvolle Eingangssignale für Ihre Aktuatoren wünschen, kann Hammer-IMS eine wichtige Rolle spielen, um Ihren Prozess stabil zu halten. Lesen Sie weiter, um zu sehen, was wir für Sie tun können.

Die Extrusion von Kunststofffolien ist mit Sicherheit die Branche, in der Regelkreise wirklich notwendig sind. Die Abstimmung der Flachdüsenöffnung auf der Grundlage von Dickeninformationen ist sicherlich der wichtigste Regelkreis bei der Herstellung von Gussfolien. Es spielt keine Rolle, ob Sie Thermodehnbolzen, Piezodehnbolzen oder einen Roboter zur manuellen Einstellung von Stellschrauben bei der Regelung verwenden. Das Wissen darüber, welcher Bolzen eingestellt werden muss, ist für die Optimierung des Dickenprofils Ihrer Produkte unabdingbar. Hammer-IMS identifiziert den richtigen Tuningbolzen für Sie und Ihre Produktionsausrüstung.

Einschnürung ist ein Zustand, in dem die Breite einer extrudierten Folie schmal wird und die Kanten der Folie dicker werden als in den mittleren Bereichen dieser Folie. Dies tritt nur bei der Flachfolienextrusion und nicht bei der kreisförmigen Blasfolienextrusion auf. Einschnürung führt zu einer Situation, in der Kanten abgeschnitten werden müssen, was zu Materialabfall und damit zu finanziellen Verlusten führt. Selbst wenn abgeschnittene Materialabfälle in weniger jungfräulichen Folienprodukten recycelt werden, sind die finanziellen Verluste immer noch hoch, wenn ein erheblicher Einbruch auftritt. Eine angemessene Visualisierung der Neck-In-Tendenzen durch Verfolgung der Position und Dicke der Filmkanten ist daher wichtig. Die Connectivity 3.0-Software von Hammer-IMS kann dabei helfen. Ein ähnliches Phänomen ist das Schrumpfen des Films.

Der Prozess von zweiachsig orientierten Filmen wie BOPP und BOPET muss sowohl in Maschinenrichtung (MD) als auch in Maschinenrichtung (CD) gedehnt werden, um Materialien mit ähnlichen mechanischen Eigenschaften in beiden Richtungen zu erzeugen. Der Prozess wird auf bestimmten Maschinen ausgeführt, die manchmal gleichzeitig den Streckvorgang in der MD und der CD ausführen und diesen Vorgang manchmal nacheinander ausführen. Das Ausmaß der Dehnung des Films bestimmt die Dicke des Films. Mehr Dehnung steht für einen dünneren Film. Hammer-IMS kann die richtigen Rückführungs-Informationen für diese Prozesse liefern.

Insbesondere im Bereich der Blasfolienanwendungen ist die Abzugskontrolle sehr wichtig, um sicherzustellen, dass die Rollen der extrudierten Folien „zylindrisch“ sind und keine Unebenheiten enthalten. Geblasene Filme weisen aufgrund der Natur der kreisförmigen Düse typischerweise eine systematische mikroskopische Welligkeit auf. (Die diskreten Portlinien im Dorn verursachen diese Welligkeit.) Wenn beim Abziehen keine Zufälligkeit eingeführt wird, kann dies zu nicht zylindrischen Filmrollen führen. Hammer-IMS ist auf dem Gebiet der Blasfolienextrusion nicht aktiv, aber die Einführung von Zufälligkeit während des Abziehens wird zunehmend auch als Teil der Gussfolienextrusion angesehen. Wenden Sie sich an Hammer-IMS, um zu erfahren, was wir tun können.

Bei der Textilbeschichtung ermöglicht die Rakelsteuerung die gleichmäßige Verteilung von Beschichtungsmaterialien auf dem Textilsubstrat. Hammer-IMS kann Aktuatorinformationen für zwei Motorantriebe bereitstellen, die den Abstand und die Neigung des Messers steuern. Weitere Informationen erhalten Sie von Hammer-IMS.

Kalandrierlinien erfordern eine Spaltkontrolle, eine Achsenkontrolle und sogar ein Biegen der Kalanderwalzen. Wir bitten Sie, Ihren Fall mit Hammer-IMS zu besprechen, um zu sehen, was möglich ist.

Die Hardware und Connectivity 3.0 von Hammer-IMS unterstützen direkt ModBus- TCP / IP als Übertragungsprotokoll. Die Kompatibilität zu anderen Schnittstellen mit Busprotokollen kann realisiert werden, wenn entsprechende Protokollwandler am Markt erhältlich sind. Dies ist typischerweise der Fall.