Les systèmes Marveloc-CURTAIN de Hammer-IMS peuvent être appliqués dans des situations de contrôle automatisé de matrices d'extrusion. Le contrôle automatique de l'écart de la matrice d'extrusion aide à obtenir une qualité de produit reproductible, minimise les temps de configuration et évite les erreurs humaines ayant un impact sur la qualité du film, de la feuille ou de la mousse extrudée.

Il convient de souligner qu'en règle générale, la rétroaction ne serait économiquement viable que pour des lots de production couvrant plus d'un poste de travail. Pour l'extrusion de plastique, cela signifie que la production dépasserait plusieurs dizaines de tonnes par lot. Il peut être nécessaire d'optimiser certaines opérations internes permettant ces plus grands lots de production avant d'opter pour une matrice d'extrusion entièrement automatisée.

Module de rétroaction d'extrusion Connectivity 3.0 sur notre système HMI, c'est-à-dire notre environnement logiciel capable de rétroaction sur un PC industriel avec écran tactile.

Avec les fonctionnalités suivantes :

Infrastructure électronique de puissance pour le chauffage des boulons lors de l'utilisation de thermobolts. Nous utilisons une topologie basée sur des relais à état solide (thyristor) pour une durée de vie maximale. Les schémas de circuit sont fournis pour permettre au client qualifié de gérer la durée de vie de l'installation. En alternative à l'infrastructure électronique de puissance de Hammer-IMS, Hammer-IMS peut utiliser l'infrastructure électronique de puissance déjà disponible dans les installations du client.

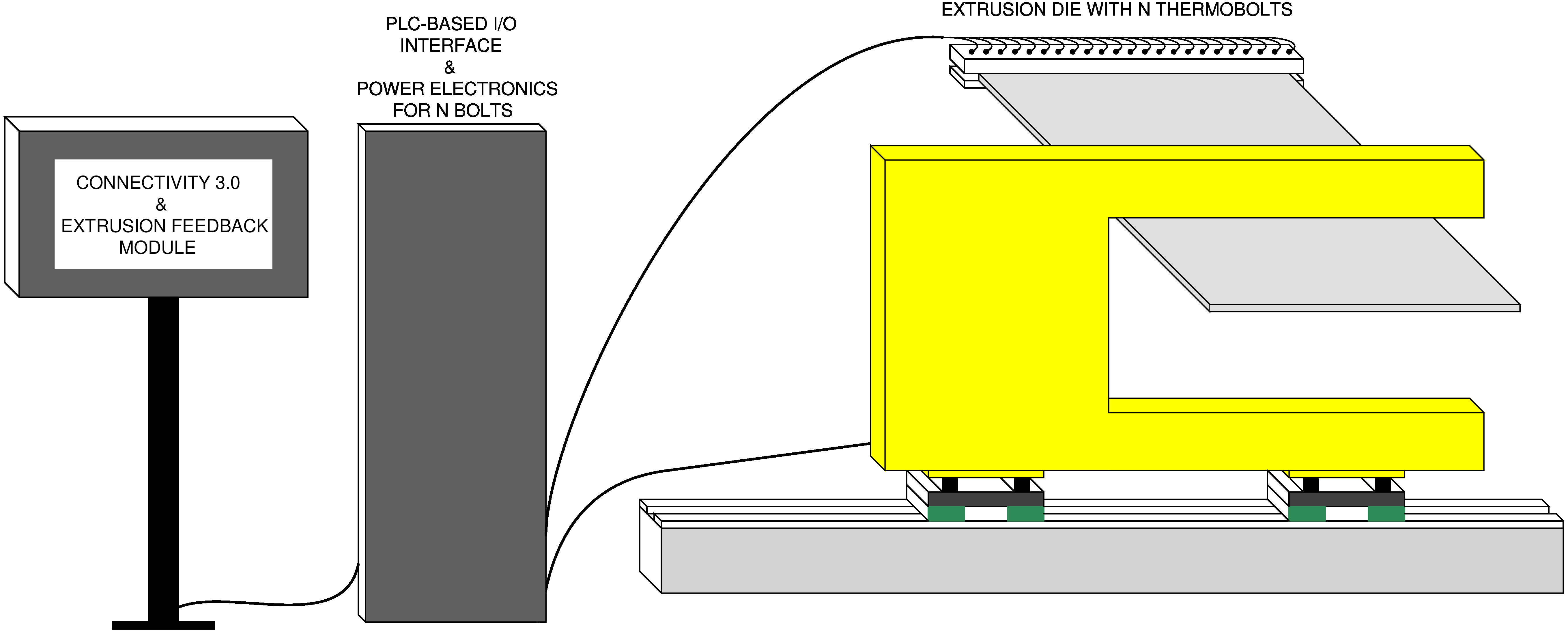

Un aperçu d'un système typique est fourni dans la figure. Les composants suivants peuvent être identifiés de gauche à droite : le PC industriel HMI, l'armoire industrielle contenant le système I/O basé sur PLC et l'infrastructure électronique de puissance, le scanner Marveloc-CURTAIN. Hammer-IMS suppose que la matrice a déjà été équipée de la technologie d'ajustement appropriée. Il peut s'agir soit d'un robot d'ajustement de matrice, soit d'un ensemble de thermobolts comprenant un mécanisme de refroidissement global.

Étant donné que les opérateurs et les ingénieurs qualité travailleront avec le PC industriel et son module de rétroaction d'extrusion Connectivity 3.0, nous allons introduire ici les fonctionnalités pertinentes. Nous ne vous fournirons pas une introduction détaillée à notre environnement logiciel Connectivity 3.0 ici. Nous vous recommandons plutôt de consulter la page web pertinente en cas de besoin.

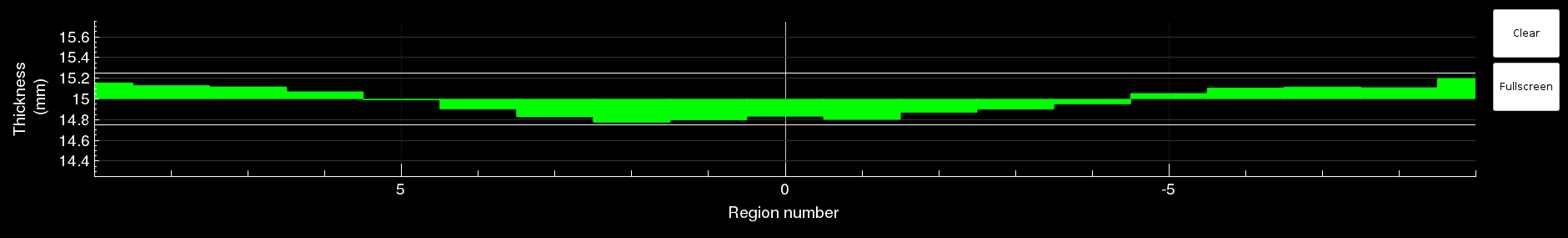

La qualité de votre produit est toujours visualisée sur la fenêtre principale de l'environnement logiciel Connectivity 3.0, avec les valeurs pour chaque boulon actif. Un graphique typique est affiché ci-dessous, montrant les valeurs d'épaisseur pour chaque boulon.

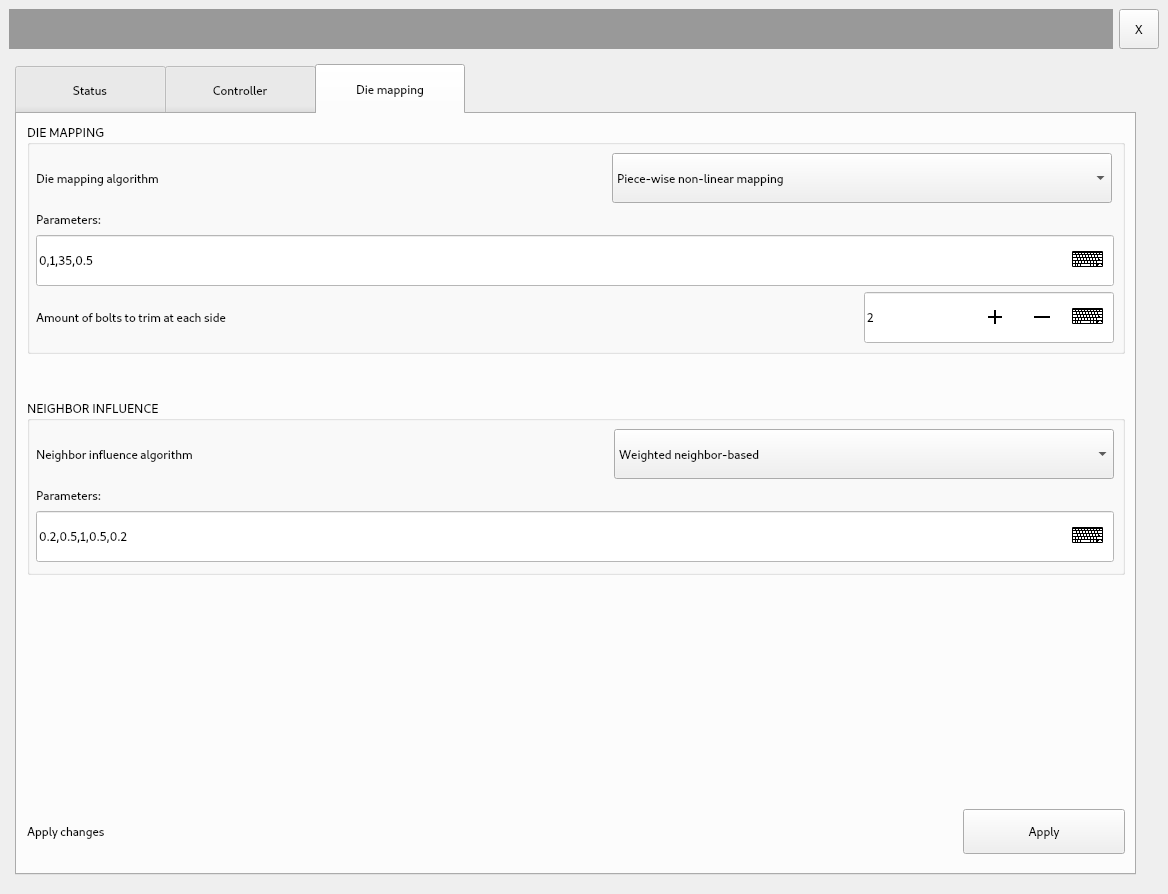

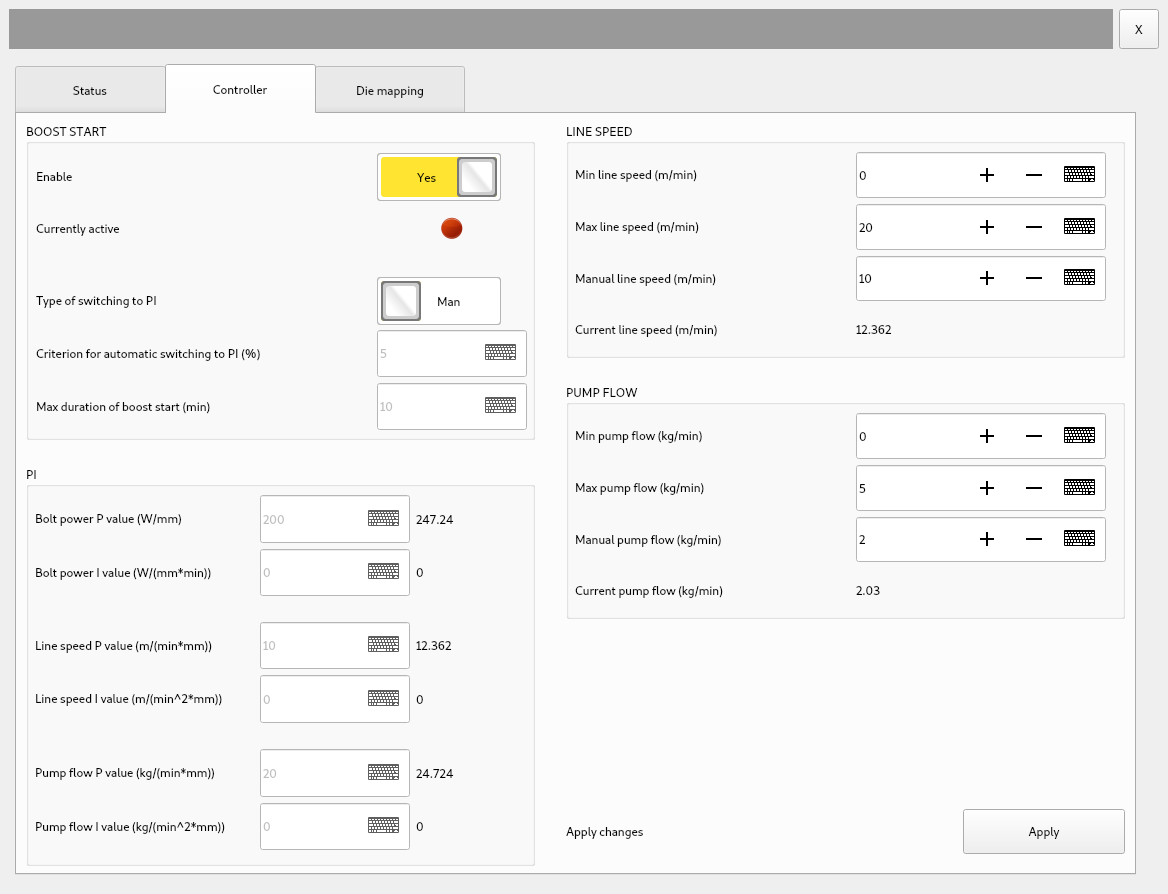

Le module de rétroaction d'extrusion est conçu pour être aussi simple que possible. Cependant, toutes les fonctionnalités pertinentes sont présentes. Il se compose d'une fenêtre avec trois onglets différents : statut de la machine, paramètres du contrôleur et paramètres de cartographie de la matrice, respectivement intitulés "Status", "Controller" et "Die mapping".

L'onglet Status offre un aperçu visuel de la vitesse actuelle de la ligne, du débit actuel de la pompe et de la puissance moyenne des boulons en pourcentage par rapport à leur maximum (généralement 100-200 Watts). Pour une production optimale et une marge de compensation, ces valeurs doivent toujours être dans la plage médiane. Notez que la rétroaction automatique peut être activée ou désactivée à l'aide de l'interrupteur principal situé en haut à droite de l'onglet. Le menu principal de Connectivity 3.0 affiche clairement l'état du contrôleur de rétroaction dans un simple voyant de contrôle dans la barre d'outils principale de Connectivity. Vert signifie activé, rouge signifie désactivé.

Le système fonctionne avec trois boucles de contrôle, qui peuvent chacune être activées ou désactivées à l'aide d'un bouton d'interrupteur associé : le contrôleur de vitesse de ligne, le contrôleur de débit de la pompe et le contrôleur de puissance des boulons. Les deux premières boucles de contrôle ne peuvent pas être activées simultanément. Le module contrôle le profil moyen soit en intervenant sur la vitesse de la ligne, soit sur le débit de la pompe. L'intervention sur ce dernier présente l'avantage de maintenir des turnovers de production constants au fil du temps. Les deux mécanismes fonctionnent donc de manière exclusive, c'est-à-dire que, lorsque le module intervient sur le réglage de la vitesse de la ligne, le débit de la pompe sera réglé sur une valeur par défaut. Alternativement, lorsque le module intervient sur le débit de la pompe, la vitesse de la ligne sera basée sur une valeur par défaut. Les deux interrupteurs à côté des valeurs de vitesse de ligne et de débit de la pompe ne fonctionnent donc que de manière exclusive. Hammer-IMS peut désactiver l'un de ces mécanismes de manière permanente si le client préfère utiliser l'un des mécanismes susmentionnés dans tous les cas.

Le graphique en barres donne un aperçu rapide de la puissance de chaque boulon individuel. Les puissances devraient toutes être dans la plage médiane en condition de travail normale. Des pics et des creux locaux peuvent indiquer des boulons défectueux, des chauffages défectueux ou des contaminations de matrice, il est donc conseillé de surveiller régulièrement ce graphique. Les barres marquées en gris sur les côtés (ici 4 au total) représentent des boulons coupés dans le cas où une feuille étroite est produite dans une matrice plus large. La puissance de sortie des boulons coupés sera toujours nulle. Alternativement, couper des boulons peut être utile si le client ne souhaite pas que les bords du matériau soient contrôlés par la rétroaction automatisée.

Le deuxième onglet affiche tous les paramètres de contrôle pertinents pour une matrice entièrement automatisée, ainsi que deux interrupteurs importants liés au démarrage de la production. Une capture d'écran est fournie à gauche. L'édition des paramètres est généralement réservée à l'expert en contrôle interne du client après l'introduction d'un mot de passe à 4 chiffres. Les opérateurs ne sont pas censés intervenir ici. Notez que les interrupteurs restent accessibles aux opérateurs. Il existe une fonction de démarrage rapide en haut à gauche. Cette fonction de démarrage rapide permet un réglage rapide de la machine au début d'un lot de production. Il s'agit essentiellement d'un contrôleur en boucle ouverte qui applique les valeurs de recette du produit standard au débit de la pompe et à la vitesse de la ligne tout en réglant les puissances de sortie de chaque boulon à 50 %. La fonction de démarrage rapide peut s'éteindre d'elle-même lorsque le profil d'épaisseur est dans un niveau de tolérance acceptable. Cette option est activée lorsque l'interrupteur « Type de commutation vers PI » est réglé sur « Auto ». Le niveau de tolérance est défini par l'entrée « Critère de commutation automatique vers PI (%) ».

L'onglet permet également de modifier les paramètres fixes de rétroaction des contrôleurs PI pour les trois boucles de contrôle installées : contrôle de la puissance des boulons, contrôle de la vitesse de la ligne et contrôle du débit de la pompe. Notez que ces deux derniers ne peuvent pas fonctionner simultanément, comme mentionné précédemment. Ces paramètres fixes de rétroaction sont utilisés avec l'état de la machine pour dériver les paramètres PI réels, qui sont responsables du contrôle et affichés à côté des champs de saisie.

Les sections « vitesse de ligne » et « débit de la pompe » spécifient une plage de fonctionnement dans laquelle le contrôleur peut « fluctuer » lorsqu'il contrôle le processus. Des valeurs manuelles de vitesse de ligne et de débit de la pompe peuvent être spécifiées. Les valeurs actuelles sont répétées ici pour plus de commodité.

La plupart de ces paramètres sont considérés comme ne variant pas sur la gamme de produits du client. Néanmoins, certains d'entre eux peuvent être liés à la recette du produit, ce qui signifie que la valeur correcte est automatiquement appliquée chaque fois que l'équipement d'extrusion est préparé pour le produit suivant.

Le dernier onglet permet à l'utilisateur avancé de choisir et de configurer l'algorithme de cartographie des boulons. Il s'agit essentiellement du logiciel qui associe les données d'épaisseur mesurées par le scanner au thermobolt réel nécessitant un réglage. Quatre algorithmes de cartographie sont disponibles : cartographie linéaire, cartographie non linéaire lissée, cartographie non linéaire par morceaux ou véritable cartographie non linéaire. Les quatre peuvent être paramétrés en conséquence.

La compensation de la sensibilité croisée des boulons ou de l'influence des boulons voisins peut être effectuée par un filtre FIR linéaire basé sur les voisins pondérés, qui peut également être paramétré dans cet onglet.

Enfin, une fonctionnalité appelée randomisation peut contribuer à un produit d'extrusion encore meilleur. Cette fonctionnalité peut être installée sur demande dans notre module de rétroaction d'extrusion et n'est pas visible dans la capture d'écran à droite.